Copyright HGLASER Engineering Co. Ltd. Tous droits réservés.

Actualités

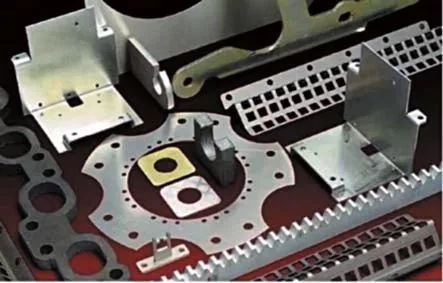

La machine de découpe laser a de nombreux avantages, très approprié à la production de masse à grande échelle, utilisé pour traiter des pièces de tôle peut considérablement améliorer la productivité du travail, avec la haute précision des pièces de traitement, le cycle de traitement court, le processus de traitement sans changer le moule d’estampage peut traiter des pièces complexes arbitraires et d’autres avantages. Actuellement, les machines de découpe laser sont introduites dans les usines par de plus en plus de fabricants de traitement. Dans le processus de découpe de tôle au laser, il est souvent rencontré divers problèmes. Cet article présentera principalement six problèmes et solutions communs.

1. Phénomène de surbrûlure

La machine de découpe laser produira beaucoup de chaleur lors du traitement de la tôle. Normalement, la chaleur se diffusera le long de la coupure face à l’intérieur de la tôle. Découpe laser dans le traitement des petits trous, le côté extérieur du trou peut être suffisamment refroidi, la partie interne du trou unique, la chaleur peut diffuser un petit espace, la diffusion de la chaleur n’est pas ouverte trop concentrée et provoquer une surcombustion, accrocher des laics, etc. En outre, lors du découpage des tôles fortes, le métal fondu qui s’accumule à la surface lors de la perforation et l’accumulation élevée de chaleur nécessaire au découpage des tôles fortes peuvent perturber le gaz auxiliaire et provoquer une augmentation de chaleur qui déclenche une surcombustion. Spécifiquement, il y a quatre façons de résoudre comme suit:

1). Coin position ajouter le point de refroidissement ou utiliser la fonction de coupe d’anneau

La découpe au laser avec des coins ou des plaques à angle pointu est facile à surbrûler dans les coins ou les coins pointus, de sorte qu’il forme un cercle, affectant le rendement. Vous pouvez ajouter un point de refroidissement au coin, faire une pause au coin et souffler, ce qui peut effectivement éviter le phénomène de surbrûlure. Peut également utiliser la fonction de coupe d’anneau, réduire la vitesse de coupe pour éviter la vitesse trop rapide causée par l’augmentation de la chaleur déclencher le phénomène de surbrûlure.

2). Avec la coupe d’azote

Lors de la coupe du métal, l’aide du gaz est nécessaire. Différents gaz ont des caractéristiques différentes. En tant que gaz inerte, l’azote ne produit aucune réaction chimique lors de la coupe. Lors de la coupe d’alliage d’aluminium ou d’acier inoxydable, nous utilisons la coupe d’azote. La coupe d’azote est basée sur l’énergie laser pour fondre. L’azote n’a pas de réaction chimique avec le matériau lui-même, de sorte que le phénomène de surbrûlure ne se produit pas dans la coupe. En plus de la basse température dans la zone de point de fusion et le refroidissement, l’effet protecteur de l’azote, il garantit que le matériau réagit en douceur et uniformément dans la coupe. La surface de coupe est lisse et uniforme, la rugosité de la surface est faible, et il n’y a pas de couche d’oxyde. Faites attention à l’utilisation du fond d’azote qui est susceptible d’apparaître le laitier accroché, vous devez faire attention à ajuster le gaz pour une pression de gaz auxiliaire élevée, une impulsion de basse fréquence et des conditions de production de valeur de pointe.

3). Prévention des réactions d’oxydation

Lors de l’usinage d’alliages d’aluminium et d’acier inoxydable avec une machine de découpe laser à fibre, le gaz auxiliaire utilisé est l’azote ou l’air. Les bords brûlés ne se produiront pas pendant le processus de coupe. Cependant, en raison de la haute température à l’intérieur de l’œillet, le phénomène de laitier accroché à l’intérieur sera plus fréquent. Dans ce cas, on peut réduire les bavures et les scories en augmentant la pression du gaz auxiliaire.

4). Travailler avec des lasers de haute puissance

Utilisant le laser de haute puissance et le processus de coupe de surface brillante pour traiter l’acier au carbone, ce processus de coupe peut atteindre la surface de coupe brillante, sans bavures du produit fini, et éviter efficacement le phénomène de surbrûlure, améliorer le rendement.

2. Analyse de la déformation des oeillets découpés et usinés

Lors du traitement de petits trous, la machine de découpe laser de haute puissance utilise la perforation par impulsion (perforation douce), de sorte que l’énergie laser dans une très petite zone est trop concentrée, la zone non traitée sera également brûlée, causant la déformation du trou, affectant la qualité du traitement. À ce stade, nous devrions changer le mode de perforation par impulsion (perforation douce) au mode de perforation par explosion (perforation ordinaire) dans le programme de traitement, pour résoudre. Le contraire est vrai pour les machines de découpe laser de faible puissance, qui doivent être perforées par impulsion pour obtenir une meilleure finition de surface lors de l’usinage de petits trous.

3. Solution pour l’apparition de bavures sur la pièce

Selon le principe de travail et de conception de la découpe au laser CO2, l’****yse a conclu que les raisons suivantes sont les principales raisons qui causent les bavures de la pièce usinée: la position du point de focalisation du laser n’est pas correcte en haut et en bas, et vous devez faire un test de position de focalisation pour ajuster en fonction du décalage du point de focalisation; La puissance de sortie du laser n’est pas assez, le besoin de vérifier si le travail du générateur laser est normal, si c’est normal, puis observer si la valeur de sortie du bouton de contrôle laser est correcte, à ajuster; La vitesse linéaire de la coupe est trop lente, il est nécessaire d’augmenter la vitesse linéaire lors du contrôle opérationnel; La pureté du gaz de coupe n’est pas suffisante et un gaz de travail de coupe de haute qualité doit être fourni; Offset de focus laser, vous devez faire un test de position de focus, selon le offset de focus pour l’ajuster; L’instabilité qui apparaît lorsque la machine-outil fonctionne trop longtemps. À ce moment, vous devez arrêter et redémarrer.

4. Laser incomplètement coupé à travers l’état

Après l’****yse, on peut constater que les situations suivantes sont les principales génératrices d’instabilité de l’usinage: le choix de la buse de la tête laser ne correspond pas à l’épaisseur de la tôle usinée; La vitesse linéaire de coupe au laser est trop rapide et nécessite un contrôle opérationnel pour réduire la vitesse linéaire; En outre, une attention particulière doit être accordée au fait que la lentille laser de 7,5 "de focale doit être remplacée lors de la coupe de tôles d’acier au carbone de plus de 5mm par la machine de découpe laser L3030.

5. Solutions pour les étincelles anormales lors de la coupe de l’acier doux

Cette situation peut affecter la qualité de finition de coupe de la pièce. À ce moment, dans le cas où les autres paramètres sont normaux, les situations suivantes doivent être considérées: la perte de NOZZEL de la buse de tête de laser, la buse doit être remplacée à temps. En l’absence de remplacement d’une nouvelle buse, la pression du gaz de travail de coupe devrait être augmentée; Le filetage était desserré à la jonction de la buse et de la tête laser. Dans ce cas, la coupe doit être immédiatement suspendue, l’état de connexion de la tête laser doit être vérifié, et le bon filetage doit être remis.

6. Sélection du point de perçage lors du traitement de coupe laser

Le principe de fonctionnement du faisceau laser lors de la découpe au laser est le suivant: pendant le traitement, le matériau est irradié par un laser continu après la formation d’un trou au centre, puis par le flux d’air de travail coaxial avec le faisceau laser sera rapidement retiré du matériau fondu pour former un trou. Ce trou est similaire à un trou de filetage de coupe de fil. Le faisceau laser utilise le trou comme point de départ du traitement pour couper le profil. Normalement, la direction de la course du faisceau laser de chemin de lumière de vol et la direction de la tangente du profil de coupe de la pièce usinée sont perpendiculaires.

Par conséquent, la vitesse de coupe du faisceau laser entre le début de la pénétration de la tôle et le moment où il entre dans la coupe du profil de la pièce changera considérablement dans la direction du vecteur, c’est-à-dire que la rotation de 90° dans la direction du vecteur passera de la tangente perpendiculaire au profil de coupe à la coïncidence avec la tangente du profil de coupe, c’est-à-dire à un angle de 0° avec la tangente. Cela laisse une surface de coupe relativement rugueuse dans la section de coupe du matériau usiné, ce qui est principalement dans un court laps de temps où le changement de direction du vecteur du faisceau laser en mouvement est rapide. Par conséquent, lors de l’utilisation de la découpe au laser pour traiter les pièces doivent prêter attention à cet aspect de la situation. En général, dans la conception des pièces à la surface de coupe de rupture sans exigences de rugosité, vous pouvez ne pas faire de traitement manuel lors de la programmation de coupe laser, laissez le logiciel de contrôle générer automatiquement le point de perforation; Cependant, lorsque la conception exige une plus grande rugosité de la section de coupe de la pièce à traiter, il faut faire attention à ce problème. Habituellement, il est nécessaire de faire un réglage manuel de la position de départ du faisceau laser lors du programme de coupe au laser de trtissage, c’est-à-dire un contrôle manuel du point de perforation. Le point de perforation produit à l’origine par le programme laser doit être déplacé à la position raisonnable nécessaire pour atteindre l’exigence de précision de la surface des pièces usinées.

Vous pourriez également vous intéresser:

-

info@hglaser.com

-

+86 27 8718 0225

-