Copyright HGLASER Engineering Co. Ltd. Tous droits réservés.

Actualités

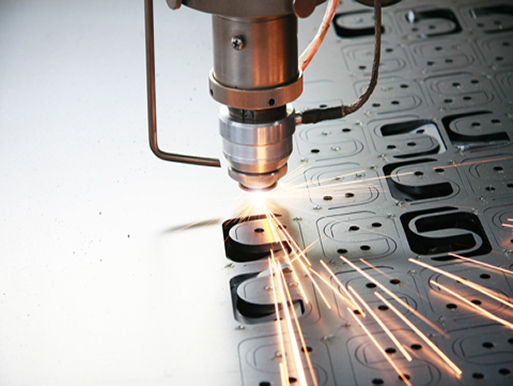

La machine à découper au laser est une révolution technologique dans le traitement de la tôle. C'est l'une des méthodes courantes de traitement de la tôle à l'heure actuelle. La machine à découper au laser a un degré élevé de flexibilité, une vitesse de coupe rapide, une grande efficacité de production, un cycle de production court et a gagné un large marché pour les clients. À l'heure actuelle, la plupart des procédés dans le domaine des tôles moyennes et minces sur le marché utilisent la machine à découper au laser, et les caractéristiques de haute efficacité et de haute précision la rendent très appréciée. Même le secteur des tôles épaisses a remplacé une partie du marché du plasma et de la flamme. Mais si le débogage n'est pas approprié, l'effet de coupe de la machine de coupe laser sera également affecté, en particulier, il y a six facteurs importants pour l'effet de coupe.

1. Influence de la vitesse de coupe sur l'effet de coupe

Pour une densité de puissance laser donnée et un matériau, la vitesse de coupe correspond à une formule empirique. Tant que la vitesse de coupe du matériau est directement proportionnelle à la densité de puissance laser au - dessus du seuil de passage, c'est - à - dire que l'augmentation de la densité de puissance peut augmenter la vitesse de coupe. La densité de puissance est liée non seulement à la puissance de sortie du laser, mais aussi au mode qualité du faisceau. De plus, les caractéristiques du système de mise au point du faisceau, c'est - à - dire la taille de la tache après mise au point, ont également une grande influence sur la coupe au laser. La vitesse de coupe est inversement proportionnelle à la densité (gravité spécifique) et à l'épaisseur du matériau coupé.

Lorsque d'autres paramètres restent inchangés, les facteurs qui augmentent la vitesse de coupe sont les suivants: augmentation de la puissance (dans une certaine plage, par exemple 500 ~ 2000 w); Améliorer le mode de faisceau; Réduire la taille de la tache de mise au point (par exemple en utilisant une lentille à courte focale); Couper les matériaux à faible énergie d'évaporation initiale (p. ex., plastique, plexiglas, etc.); Couper des matériaux de faible densité (p. ex., pin blanc, etc.); Couper le matériau mince.

En particulier pour les matériaux métalliques, la vitesse de coupe au laser peut avoir une plage de réglage relative tout en maintenant une qualité de coupe satisfaisante à condition que d'autres variables de procédé soient maintenues constantes. Cette plage de réglage est légèrement plus large que celle des pièces épaisses lors de la Coupe des métaux minces. Parfois, la vitesse de coupe lente peut également entraîner l'ablation de la surface de l'orifice du matériau fondu à chaud, ce qui rend la surface de coupe très rugueuse.

2. Influence du réglage de la position de mise au point sur la qualité de coupe

En raison de l'influence de la densité de puissance laser sur la vitesse de coupe, le choix de la longueur focale de la lentille est un problème important. Après la mise au point du faisceau laser, la taille de la tache est directement proportionnelle à la longueur focale de la lentille. Mais son inconvénient est que la profondeur de mise au point est très courte, la marge de réglage est petite, généralement applicable à la coupe à grande vitesse de matériaux minces. Étant donné que la lentille longue focale a une grande profondeur focale, tant qu'elle a une densité de puissance suffisante, elle convient mieux à la coupe de pièces épaisses.

La position relative du foyer par rapport à la surface de la pièce est particulièrement importante pour assurer la qualité de coupe après avoir déterminé quelle lentille de longueur focale est utilisée. Comme la densité de puissance au foyer est la plus élevée, dans la plupart des cas, le foyer est juste à la surface de la pièce ou légèrement sous la surface au moment de la coupe. Tout au long du processus de coupe, il est important d'assurer une position constante du foyer par rapport à la pièce pour obtenir une qualité de coupe stable. Parfois, la lentille est chauffée en raison d'un mauvais refroidissement, ce qui entraîne un changement de longueur focale, ce qui nécessite un réglage rapide de la position focale.

Lorsque le point focal est à la meilleure position, la fente de coupe est la plus petite, l'efficacité est la plus élevée, la vitesse de coupe optimale peut obtenir le meilleur résultat de coupe. Dans la plupart des applications, le faisceau est focalisé juste sous la buse. L'espacement entre la buse et la surface de la pièce est généralement d'environ 1,5 mm.

3. Influence de la pression du gaz auxiliaire sur l'effet de coupe

En général, l'utilisation de gaz auxiliaires est nécessaire pour couper les matériaux et les problèmes concernent principalement le type et la pression des gaz auxiliaires. En général, le gaz auxiliaire est éjecté coaxialement avec le faisceau laser, protégeant la lentille de la contamination et soufflant le laitier au fond de la zone de coupe. Pour les matériaux non métalliques et certains matériaux métalliques, utiliser de l'air comprimé ou du gaz inerte pour éliminer les matériaux fondus et évaporés tout en limitant la combustion excessive dans la zone de coupe.

Pour la plupart des métaux coupés au laser, on utilise du gaz actif (aussi longtemps que O2) pour former une réaction exothermique oxydative avec des métaux chauds, ce qui augmente la vitesse de coupe de 1 / 3 à 1 / 2.

La pression du gaz est un facteur très important pour assurer le gaz auxiliaire. Lorsque le matériau mince est coupé à grande vitesse, une pression de gaz plus élevée est nécessaire pour empêcher le laitier de coller à l'arrière de l'incision (le laitier de coller à chaud endommagera également le bord de coupe). Lorsque l'épaisseur du matériau augmente ou que la vitesse de coupe est lente, la pression du gaz doit être réduite de façon appropriée, afin d'éviter le gel des bords de coupe en plastique, il est également préférable de couper à basse pression du gaz.

La pratique de la coupe au laser montre que lorsque le gaz auxiliaire est O2, sa pureté a un effet évident sur la qualité de la coupe. Une réduction de 2% de la pureté de l'O2 réduit la vitesse de coupe de 50% et entraîne une détérioration significative de la qualité de l'incision.

4. Réflectivité de la surface du matériau

Pour le faisceau infrarouge lointain de 10,6 mm émis par le laser CO2, les matériaux non métalliques ont une meilleure absorption, c'est - à - dire un taux d'absorption élevé. Les matériaux métalliques ont une faible absorption du faisceau lumineux de 10,6mm, en particulier l'or, l'argent, le cuivre et l'aluminium, qui ont une réflectivité élevée. Il n'est généralement pas approprié d'utiliser le faisceau laser CO2 pour couper ces matériaux, en particulier le faisceau continu. Pour les métaux de l'aluminium et du cuivre, il faut généralement plus de 3 kW pour former une puissance de départ suffisante afin d'obtenir le trou initial nécessaire à l'effet de pénétration. Les matériaux ferreux en fer et en acier ainsi que le nickel et le titane ont une certaine Absorbance pour le faisceau de CO2 de 10,6 mm, en particulier lorsque la surface du matériau est chauffée à une certaine température ou à un film d'oxyde, l'Absorbance sera grandement améliorée, de sorte qu'un meilleur effet de coupe sera obtenu. Pour les matériaux opaques, l'Absorbance = (1 - réflectivité) dépend de l'état de surface, de la température et de la longueur d'onde du matériau.

L'Absorbance du matériau pour le faisceau joue un rôle important au début du chauffage, mais une fois que le trou se forme à l'intérieur de la pièce, l'effet de corps noir du trou fait que l'Absorbance du matériau pour le faisceau est proche de 100%.

L'état de surface du matériau affecte directement l'absorption du faisceau, en particulier la rugosité de surface et la couche d'oxyde de surface, ce qui entraîne un changement évident de l'Absorbance de surface. Dans la pratique de la coupe au laser, l'influence de l'état de surface du matériau sur l'Absorbance du faisceau peut parfois être utilisée pour améliorer les propriétés de coupe du matériau.

5. Influence de la torche de coupe et de la buse

La conception et la fabrication des torches de coupe ont une influence importante sur l'obtention d'une bonne qualité de coupe, en particulier des buses. Si la buse est mal sélectionnée ou mal entretenue, elle est susceptible de causer de la pollution ou des dommages, ou si elle est bloquée localement en raison d'une mauvaise rondeur de l'orifice de la buse ou d'une éclaboussure de métal chaud, un courant de Foucault se formera dans la buse, ce qui entraînera une détérioration évidente des performances de coupe. Parfois, l'ouverture de la buse est différente de l'axe du faisceau de focalisation pour former le faisceau de cisaillement du bord de la buse, ce qui peut également affecter la qualité du bord de coupe, augmenter la largeur de la fente de coupe et désaligner la taille de coupe. Pour la buse, une attention particulière doit être accordée à deux questions, à savoir le diamètre de la buse et l'espacement entre la buse et la surface de la pièce.

6. Influence du système optique externe

Le faisceau lumineux d'origine émis par le laser est transmis (y compris la réflexion et la transmission) à travers le système optique externe et atteint avec précision la surface de la pièce à usiner à une densité de puissance extrêmement élevée.

Les éléments optiques du système de trajectoire lumineuse externe doivent être vérifiés régulièrement et réglés en temps opportun pour s'assurer que, lorsque la torche de coupe fonctionne au - dessus de la pièce à usiner, le faisceau lumineux est correctement transmis au centre de la lentille et focalisé sur un petit point lumineux pour effectuer une coupe de haute qualité de La pièce à usiner. Une fois que l'un ou l'autre de ces éléments optiques a changé de position ou a été contaminé, la qualité de coupe peut être affectée et même la coupe ne peut pas être effectuée.

La lentille extérieure est contaminée par des impuretés dans le flux d'air et collée avec des particules d'éclaboussure dans la zone de coupe, ou la lentille n'est pas suffisamment refroidie, ce qui peut causer une surchauffe de la lentille et affecter le transfert d'énergie du faisceau. En raison de la dérive de la collimation de la trajectoire lumineuse, la lentille surchauffée peut causer une distorsion focale et même mettre en danger la lentille elle - même.

Ce sont les six principaux facteurs qui influencent l'effet de coupe de la machine de coupe au laser.

Vous pourriez également vous intéresser:

-

info@hglaser.com

-

+86 27 8718 0225

-