Copyright HGLASER Engineering Co. Ltd. Tous droits réservés.

Actualités

Avec la maturation et la mise à l'échelle croissantes de la technologie de fabrication de circuits intégrés à très grande échelle, de la nouvelle technologie d'affichage à transistor à couche mince et de la technologie d'affichage OLED à grande surface, la technologie de recuit laser remplace progressivement le recuit traditionnel du tube de four, le recuit thermique rapide, le recuit à pointes, le recuit flash et devient une nouvelle génération de technologie de recuit principale.

Depuis que l'ancien scientifique soviétique gerasi menko a commencé à étudier le recuit laser en 1975, les chercheurs ont développé et maintenu un vif intérêt pour l'étude du mécanisme de recuit laser au cours des années suivantes. Une caractéristique remarquable du recuit laser est que l'irradiation laser à haute densité d'énergie (plusieurs J / CM 2) est projetée sur une petite zone de l'échantillon recuit en un temps ultra - Court (de l'ordre de quelques dizaines à quelques centaines de nanosecondes), de sorte que le matériau à la surface de l'échantillon fond et, naturellement, au cours du refroidissement ultérieur, pousse par épitaxie en phase liquide dans la couche fondue un mince film cristallin reconstituant la structure cristalline de la couche fondue.

Au cours de la reconstruction du cristal, les dommages au réseau causés par l'injection ionique sont éliminés, les impuretés dopantes sont diffusées et redistribuées à haute température, les atomes d'impuretés se dissolvent dans le cristal et sont activés pour libérer des trous ou des électrons.

La technologie de recuit laser a commencé à être principalement utilisée pour réparer les dommages causés par l'implantation ionique des matériaux semi - conducteurs, en particulier le silicium. La technologie traditionnelle de recuit thermique consiste à placer toute la pièce dans un four à vide, à une certaine température (300 & deg; ~ 1200 ℃) pendant 10 à 60 minutes.

Application de la technologie de recuit laser à l'intérieur des circuits intégrés, principalement dans les trois domaines suivants: (1) recuit des électrodes (source, Drain, grille) des dispositifs semi - conducteurs, métallisation formant un Contact ohmique; (2) recuit les connexions à l'intérieur du circuit intégré; (3) recuit de la structure 3D, comme le recuit de la mémoire, Nems, etc.

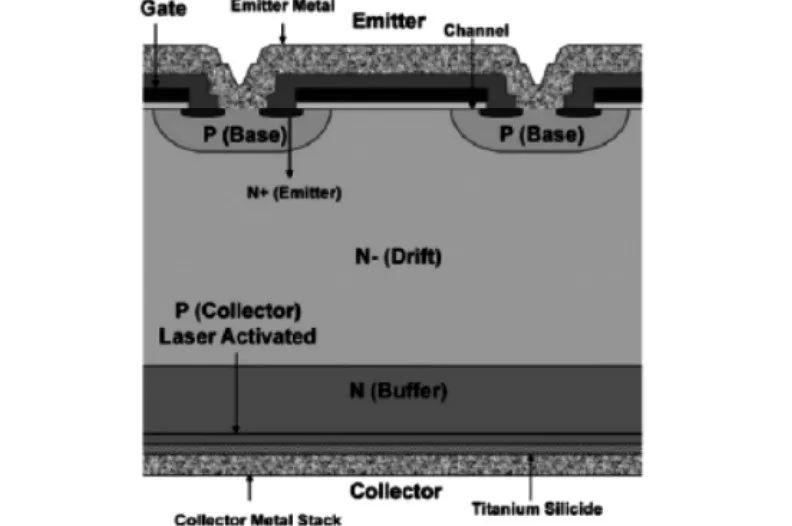

Les dispositifs de puissance tels que MOSFET, IGBT, etc. ont une structure verticale, ont un courant vertical pendant le travail, et l'électrode arrière est utilisée comme Contact ohmique ou émetteur. Cette électrode arrière peut être facilement obtenue à l'aide de la technologie de recuit laser. La structure de collecteur IGBT comprend deux zones dopées: un collecteur de surface de type P, une couche de coupure de champ enterrée de type N,

Un choix raisonnable de l'épaisseur de la couche de métal ti, peut en faire une couche anti - film et absorbant la chaleur, augmentant ainsi l'efficacité du recuit laser, de sorte que plus d'impuretés sont activées, une concentration de dopage plus élevée est obtenue. Le TI est donc couramment utilisé comme couche de base lors du traitement.

Vous pourriez également vous intéresser:

-

info@hglaser.com

-

+86 27 8718 0225

-

-